Rinderfütterung

Fahrsiloanlage in Schuss?!

Fahrsiloanlagen sind regelmäßig Ziel von Vor-Ort-Kontrollen. Wie sehen sie fachgerecht aus und was sollten Rinderhalter beim Bau unbedingt beachten?

Die Ansprüche an Fahrsiloanlagen sind heute groß: Sie müssen zum Standort, zur Betriebsausrichtung, Größe, zum Entwässerungskonzept, den Futterkomponenten und der Tierzahl passen. Immer wieder gibt es bei Vor-Ort-Kontrollen Ärger bei dem Thema. Denn sowohl beim Neubau als auch beim Nachrüsten alter Anlagen müssen Landwirte sich an viele kostspielige Regeln halten. Ein paar wesentliche Informationen rund um den Bau.

Dimension vom Fahrsilo

Um die Fahrsiloanlage ausreichend zu dimensionieren, sind folgende Fragen zu klären:

- Wie viele und welche Tiere sollen mit dem Futter versorgt werden?

- Welche Futterkomponenten werden wann genutzt und welche Futterkomponenten müssen in der neuen Anlage gelagert werden? Achtung: Zusatzkomponenten, die in Schläuchen lagern, müssen das auch auf einer flüssigkeitsundurchlässigen Bodenplatte mit Entwässerungskonzept.

- Zu welcher Seite wird die Anschnittfläche sein?

Wichtig bei der Planung ist: Im Sommer ist ein Vorschub von mindestens 2 m pro Woche und im Winter von 1,50 m pro Woche notwendig, damit die Futteranschnittfläche sich nicht zu stark nacherwärmt.

Richtwerte für Futtermenge

Um ein grobes Lagervolumen bei ganzjähriger Silagefütterung zu errechnen, können Landwirte rund 21 m³ Silage pro Kuh/Jahr und 10 m³ pro Nachzucht/Jahr kalkulieren. Diese Werte sind grobe Richtwerte und können variieren. Da die Maschinen immer größer werden, sollte die Silokammer mindestens 9 m breit sein.

Bei Fahrsiloanlagen ohne Wände müssen die Silohaufen noch breiter sein, da die parallele Arbeit mit zwei Maschinen und somit eine ausreichende Verdichtung nötig sind.

Das ist die Standortlösung

Für jeden Betrieb braucht es eine individuelle Standortlösung. Nachdem die benötigten Maße (Breite, Länge, Höhe) zur Lagerung des Siliergutes ermittelt wurden, gilt es zusätzlich noch die Rangierfläche vor der Entnahmeseite und eine Zu- und Abwegung einzuplanen. Bei der Dimensionierung der Rangierfläche kann diese eine Tiefe von 10 bis 15 m und mehr betragen.

Der optimale Standort für eine Fahrsiloanlage ist in Stallnähe. Dies begünstigt kurze Arbeitswege und ein effizienteres Arbeiten. Nicht außer Acht lassen sollten Landwirte bei der Planung eine mögliche Betriebserweiterung. Bei Nichtbedenken könnte potenzielle Erweiterungsfläche durch das Fahrsilo verloren gehen.

Ein weiterer wichtiger Punkt: Witterungseinflüsse. Ist die Entnahmeseite zur Hauptwindrichtung ausgerichtet oder ist sie häufig direkter Sonneneinstrahlung ausgesetzt? Dann kann es zu erhöhten Futterqualitätsverlusten kommen.

Wichtige Begriffe

Zunächst sind folgende Begriffe zu definieren:

Silagesickersaft: eine Mischung aus Gärsaft und verunreinigtem Niederschlagswasser.

Verunreinigtes Niederschlagswasser: abfließendes Regenwasser von JGS-Anlagen, welches Jauche, Gülle, Silage, Gärsaft oder Festmist enthalten kann.

Sauberes Niederschlagswasser: Hierzu gehört das Regenwasser aus leeren und gereinigten Silokammern, gereinigten Fahrflächen sowie das Regenwasser, welches sich auf geschlossenen, mit Folie abgedeckten und nicht im Anschnitt befindlichen Silokammern sammelt und abfließt. Diese dürfen oberflächlich in die belebte Bodenzone, Versickerungsmulden, Vorfluter dem natürlichen Wasserkreislauf wieder zugeführt werden.

Fahrsiloentwässerung

Die Entwässerung einer Fahrsiloanlage plus Rangierfläche erfolgt über ein Gefälle. Hierfür wird ein Längsgefälle von 2 % in Richtung Rangierfläche (Entnahmeseite) geplant. Bei Fahrsilos mit Längen von mehr als 50 m müssen 1 m und mehr an Gefälle/Steigung berücksichtigt werden. Eine Alternative: Entwässerung mittels Längs- und Quergefälle. Die Rangierfläche wird mit einem Gefälle von 1 bis 1,5 % in Richtung Entnahmeseite entwässert.

Zusätzlich kann innerhalb der Futtersilokammern ein Schmutzwasserstrang eingeplant werden, damit die Silagesickersäfte schneller von der Anschnittfläche und von der Bodenplatte ablaufen können. Wichtig: Es darf nicht nach verunreinigtem und sauberem Wasser getrennt, sondern es dürfen nur Schmutzwasserabläufe eingeplant werden.

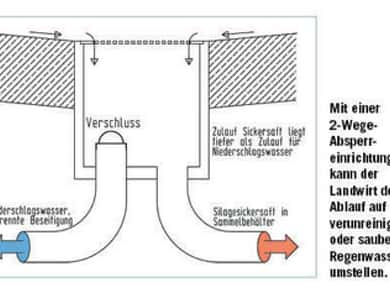

Um das verunreinigte Niederschlagswasser aufzufangen und das saubere Niederschlagswasser abzuleiten, werden die Fahrsilokammern und die Rangierfläche mittels einer Querrinne verbunden. Mit einer 2-Wege-Absperreinrichtung oder auch 2-Wege-Stopfensystem (Abbildung), kann der Ablauf auf verunreinigtes oder sauberes Regenwasser umgestellt werden.

Kurz gesagt: Befindet sich das Silo im Anschnitt, muss der Silagesickersaft aufgefangen werden, ist das Silo leer und sauber, kann das Niederschlagswasser in die belebte Bodenzone abgeleitet werden.

Wenn sich alle Silokammern im Anschnitt befinden, findet dieses System keine Anwendung. Hier erfolgt die Entwässerung über ein 1-Wege-System. Der Ablauf der Silagesickersäfte erfolgt in einen nach Deutschem Institut für Bautechnik (DIBt) zugelassenen Silagesickersaftbehälter, welche in das Endlager abgeleitet werden. Dies hat zusätzlichen Einfluss auf benötigte Lagervolumina gemäß Düngeverordnung. Grundsätzlich hilft es, die Planung im Vorfeld mit der zuständigen Unteren Wasserbehörde abzusprechen.

Ein immer wieder diskutiertes Thema ist der fachgerechte Einsatz von Fahrsilowänden. In der Praxis wird unterschieden zwischen Ortbeton- und Betonfertigteilwänden. Ortbetonwände müssen von einer zertifizierten Fachfirma und nicht in Eigenleistung angefertigt werden. Zusätzlich sind die höheren Anforderungen an die Betongüte und die Qualität der Wände einzuhalten.

Betonfertigteilwände gibt es in L-, T- und U-Elementen. Ein Vorteil der U-Elemente ist, dass der Zwischenraum der Elemente als Arbeitsbereich genutzt werden kann, um zum Beispiel Silo abzudecken oder die Silosäcke vom Abdecken zwischenzulagern. So liegt alles direkt vor Ort und es muss nicht an anderer Stelle gelagert werden. Zudem erhöhen diese Elemente die Arbeitssicherheit. Abgedichtet werden die Silowände mit einem Fugenabdichtungssystem, welches nach DIBt zugelassen ist.

Nicht zulässig für den Fahrsilobau sind Betonblock- und Schalungssteine zur Lagerung von Siliergut, da diese nicht über einen Verwendbarkeitsnachweiß gemäß DIBt verfügen. Die Anlagen müssen so errichtet und betrieben werden, dass wassergefährdende Stoffe nicht austreten können. Zudem müssen sie flüssigkeitsundurchlässig, standsicher und gegen chemische und mechanische Einflüsse widerstandsfähig sein. Dies können Betonblock- und Schalungssteine nicht gewährleisten, da sowohl Luft durch die Längs- und Querfugen eintritt als auch Flüssigkeiten durch die Fugen austreten und somit in die belebte Bodenzone eindringen.

Durch die fehlende Dichtigkeit bleiben nicht nur die rechtlichen Auflagen unerfüllt, sondern die Entstehung von Wärme, Fäulnis und Pilzwachstum werden gefördert. So leidet dann auch die Futterqualität. Weiterhin können Betonblock- und Schalungssteine dem Druck langfristig nicht standhalten, die Statik wird negativ beeinflusst und es entsteht eine Gefahr für Mensch und Tier.

Flüssigkeitsdichter Boden

Die Wahl des Materials für die Bodenplatte beschränkt sich auf die Zulassungen für Beton und Walzasphalt. Durch die fehlende Säurefestigkeit von Beton lässt sich dieser mit einem kostenintensiven Schutzanstrich schützen. Alternativ kann eine Bodenplatte aus Walzasphalt gefertigt werden. Diese besteht aus mindestens zwei Asphaltschichten: Asphalttragschicht und Asphaltdeckschicht.

Unterhalb dieser Schichten werden zusätzliche ungebundene Schichten benötigt, die als frostschützende und tragende Funktion dienen. Die obere Asphaltdeckschicht, auch Asphaltdichtschicht, muss mit einer Mindestdicke von 4 cm als Dichtschicht ausgeführt werden.

Für einen dauerhaft flüssigkeitsundurchlässigen Anschluss zwischen Bodenplatte und Silowand werden elastische Fugenbänder oder Quellbänder verbaut. Die beim Asphalteinbau entstehende Hitze lässt diese schmelzen und dichtet somit die Fugen ab.

Eine weitere Möglichkeit für den Übergang zwischen Beton und Asphalt ist das Schneiden. Es wird maschinell eine Fuge erzeugt, in die, nach dem Trockenpusten, ein eingelegtes Kunststoffband mit flüssigem Bitumen gefüllt wird. Diese Variante kann sich auch für Sanierungen eignen. Jedoch besteht auch hier eine Eignung der eingebauten Materialien gemäß DIBt.

Zusätzlich zu den genannten Themen des Fahrsilobaus sind die gesetzlichen Vorgaben der AwSV, der Technischen Regel wassergefährdender Stoffe (DWA-A 792) und des DIBt einzuhalten. Die allgemeinen Anforderungen der AwSV schreiben vor, dass der Betreiber einer Anlage für Siliergut einen Fachbetrieb beauftragen muss, wenn das Lagervolumen über 1000 m³ beträgt. Diese Fachbetriebspflicht gilt ebenfalls für das Errichten eines Silagesickersaftbehälters, wenn dieser ein Volumen von 25 m³ überschreitet. Des Weiteren gilt es zu beachten, dass Landwirte ab einem Lagervolumen von mehr als 25 m³ ein Leckageerkennungssystem installieren müssen.

Lesen Sie mehr:

Mehr zu dem Thema